Entreprise : Coris BioConcept – Designer : NAOS .iD+ – Date de la collaboration: 2018

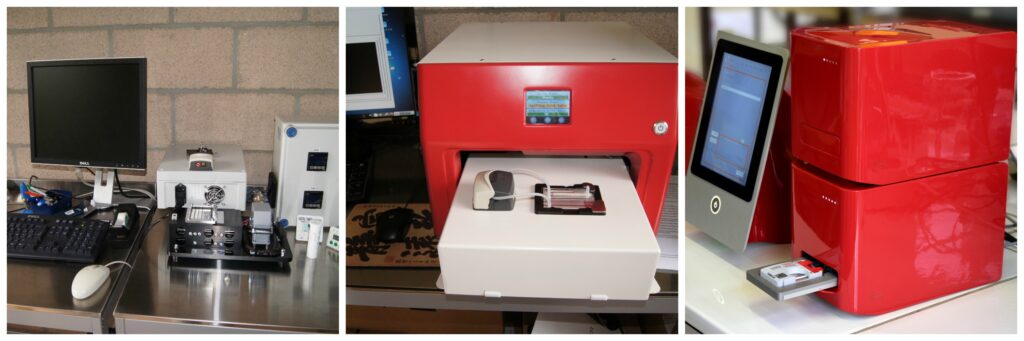

PME gembloutoise, Coris BioConcept développe des kits de détection rapide de marqueurs de résistance aux antibiotiques et d’agents pathogènes infectieux respiratoires ou gastro-entériques. L’entreprise a fait appel à l’agence de design NAOS .ID+ pour contribuer à faire de son appareil de diagnostic, Trapist V6, un produit commercial qui se distingue par la qualité de l’expérience qu’il offre.

Avant cette collaboration, Coris BioConcept avait mis au point un prototype fonctionnel de Trapist V6. Son principe : l’échantillon à tester est recueilli dans une plaquette à usage unique, placée dans une interface qui est glissée dans le tiroir de la machine contenant également une pompe et une caméra, le tout connecté à un terminal permettant de prendre connaissance des résultats. Le dispositif initial constitue déjà une vraie prouesse technique puisque, au départ d’un seul échantillon, ce sont près de trente paramètres qui peuvent être testés.

« Dès le départ, je voulais un appareil qui se remarque dans l’univers un peu insipide d’un laboratoire. »

– Thierry Leclipteux, Gérant de Coris BioConcept

« À ce moment-là, on était encore très loin du produit actuel : une machine composée d’un bloc gros comme un four à micro-ondes et un PC ! »

– Damien Bihr, CEO de NAOS .iD+

Pour permettre à l’entreprise d’atteindre ses objectifs de qualité et de différenciation, NAOS .iD+ a relevé plusieurs défis :

- [DÉFI 1] : Donner une forme optimale au produit, adaptée à son usage en laboratoire

- [DÉFI 2] : Résoudre une problématique d’encombrement de la machine

- [DÉFI 3] : Améliorer la qualité ressentie par l’opérateur lors de l’utilisation de la machine

Défi [1] – Donner une forme optimale au produit, adaptée à son usage en laboratoire

Pour répondre à la demande, initialement portée sur le rendu formel à donner à la machine, le designer a commencé par étudier et comprendre en profondeur qui allait utiliser la machine et comment par le biais d’une triple analyse portant sur l’usage, la promesse et la technique.

Tout d’abord, une analyse de l’usage : la façon dont la machine est utilisée dans son environnement professionnel cible. Ensuite, une analyse de la promesse : l’objectif visé par la machine, tant dans son aspect de service que dans son délivrable concret. Et enfin, une analyse de la technique : la manière dont la technologie effectue le service en contexte.

« C’est le boulot du designer : entrer en empathie avec l’usager et visualiser le produit fini avant même d’avoir commencé à le développer. Thierry Leclipteux et moi-même étions sur la même longueur d’onde : on voulait prendre soin du produit jusqu’au bout. »

– Damien Bihr, CEO de NAOS .iD+

Défi [2] – Résoudre une problématique d’encombrement de la machine

La démarche d’analyse en trois phases a influencé l’aspect formel de la machine démontrant notamment l’importance de parvenir à un encombrement minimal, car la place se fait rare dans les laboratoires. Le designer n’en est cependant pas resté là ! Est aussi ressortie de l’analyse de départ l’opportunité de pouvoir connecter non pas un seul lecteur à un terminal, mais bien jusqu’à six lecteurs à un seul terminal, pour répondre à cet enjeu de place et au besoin de mener différentes analyses sans multiplier les terminaux.

Défi [3] – Améliorer la qualité ressentie par l’opérateur lors de l’utilisation de la machine

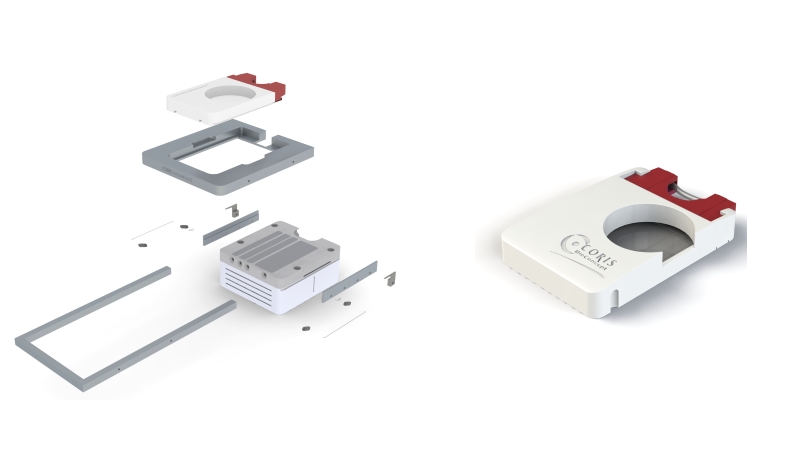

Le designer est allé encore un pas plus loin en soulignant un autre enjeu lors de son analyse : parvenir à faire transparaitre la qualité technique du produit dans l’interaction entre l’opérateur et la machine. Pour ce faire, NAOS .iD+ a notamment revu en profondeur l’un des éléments de cette interaction : la façon d’introduire la plaquette portant l’échantillon à analyser dans le tiroir de lecture.

Jusqu’alors, la plaquette utilisée était fournie par une entreprise externe, mais l’impression intangible que l’on avait lorsqu’on mettait cette plaquette en contact avec l’interface de connexion à la pompe n’était pas la nécessaire assurance de fiabilité attendue d’un produit qui ne fait pas dans l’à-peu-près. L’air de rien, cette attente non rencontrée façonnait une expérience plutôt négative de la machine.

« Le design est un ensemble de composantes destiné à faire en sorte que l’usager ait en mains un produit encore meilleur que ce qui avait été imaginé au début. »

– Damien Bihr, CEO de NAOS .iD+

NAOS .iD+ a dès lors conçu un élément de type capot, plus robuste et stable, comme support pour l’échantillon. Cette idée peut sembler paradoxale puisqu’il s’agit d’un élément à usage unique, mais elle se justifie par le gain en termes de qualité de ressenti lors de l’utilisation. Après analyse globale des coûts, cette solution permet par ailleurs des économies : la plaquette avec capot identifié a en effet un cout moindre que celle sans capot. Cette dernière nécessitait en outre un plus grand nombre de manipulations ainsi qu’une étiquette à imprimer puis coller.

Liens utiles : Coris Bio Concept / NAOS .iD+

En référence à notre outil DISC, l’action du designer a été déterminante pour l’entreprise aux étapes suivantes :

- Le designer a challengé le prototype

Pour conférer à Trapist V6, une expérience dont la qualité égale les prouesses techniques, le designer est reparti sur une démarche de compréhension des usages et usagers : qui utilise cet outil ? Dans quels objectifs ? comment la technique intervient-elle au service du besoin ?

→ En allant plus loin dans l’analyse, le designer a pu contribuer à augmenter le niveau de satisfaction offert par le produit. Non seulement il est techniquement abouti, mais en plus, il est agréable de l’utiliser.

- Le designer a « affiné » le concept existant

L’analyse de l’expérience utilisateur est venue affiner le concept en retravaillant la promesse faite à l’utilisateur. Plus qu’une simple démarcation, le travail du designer développe le concept en profondeur.

→ La promesse s’est ainsi enrichie d’une exigence plus forte en termes de qualité d’interaction hommes-machines non plus de façon globale, mais jusque dans les moindres détails de celle-ci.

- Le designer a étudié la faisabilité de nouveaux aspects

Pour transformer l’expérience de l’utilisateur jusque dans ses moindres détails, le designer a imaginé un capot, fabriqué sur-mesure, pré-identifié et plus robuste, pour accueillir l’échantillon.

→ Cette pièce, dont il a été démontré tant l’intérêt que la faisabilité, a permis de diminuer les coûts globaux, les gestes en laboratoire et le risque d’erreur d’étiquetage.

Article rédigé par Cyrielle Doutrewe