FabLab Manager, c’est le titre atypique de Bryan Stepien, Designer industriel de formation, à la direction du Relab de Liège depuis 2012. Cette entrevue est teintée du spectre Covid-19 mais, ne vous y trompez pas : le succès des visières qu’il a créées s’explique autant par sa réactivité ces dernières semaines que par une vraie philosophie du travail en réseau, dans laquelle il a inscrit tout son parcours.

« Facilitateur et accélérateur de projets », c’est ainsi que se définit ID CAMPUS, l’ASBL qui abrite le Relab, le FabLab de Liège. Une définition qui sied tout autant à son Manager : Bryan Stepien accompagne des porteurs de projets dans un espace qui leur permet d’imaginer et de pré-concevoir une idée tout en bénéficiant d’un suivi personnalisé.

Après un cursus à Saint-Luc Liège, Bryan a exercé pendant 2 ans pour son propre compte. Il a ensuite rejoint BaByliss en tant que Responsable de Production. C’est donc avec une expérience multi-casquettes du métier de Designer qu’il a rejoint une équipe « d’ingénieurs, développeurs, et bidouilleurs professionnels » qui s’adresse à différents profils d’utilisateurs, futurs indépendants ou start-ups.

« Un de mes atouts est d’être conscient du parcours qu’empruntent les visiteurs du Relab. En connaître les étapes et les obstacles me permet d’identifier les supports potentiels à activer ».

Ces expertises et l’équipement mis à disposition sont une porte d’entrée vers l’industrie. Le visiteur cherche du sur-mesure et un support très pointu pour fabriquer lui-même une pièce unique, correspondant à sa propre vision. En s’adressant au Relab, il vise la rapidité d’exécution et il bénéficie également de la complémentarité « information – instruction – formation ».

Outre la diversité du parcours de son Manager, le succès du Relab repose sur la dynamique du tissu économique liégeois, et plus largement wallon. Un réseau qui participe à l’agilité et à la rapidité d’exécution de la structure.

« Pour nos visiteurs, le pas suivant, c’est d’aller vers l’industrie en ayant acquis son langage. Tout le contraire d’une logique de concurrence ! ».

Ces relations de confiance prennent tout leur sens en période de crise. En tant que FabManager, Bryan est resté alerte aux initiatives tant en Belgique qu’à l’étranger. Une veille systématique qui lui permet de s’imprégner d’une information concrète pour, c’est l’essence même de son métier, apporter la réponse la plus juste possible à la demande. Il apparaît clairement que les collaborations existantes – avec le CHU de Liège ou Safran Aero Boosters, notamment – a facilité l’approche de la problématique sanitaire.

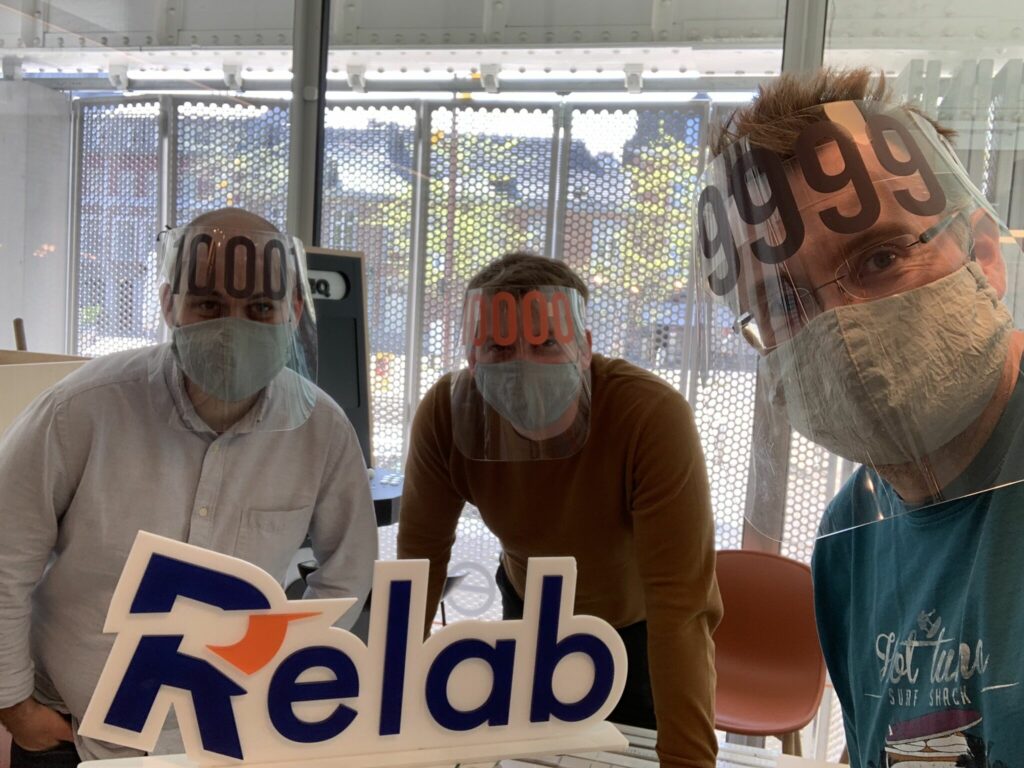

Le masque mono-matière, signé Relab

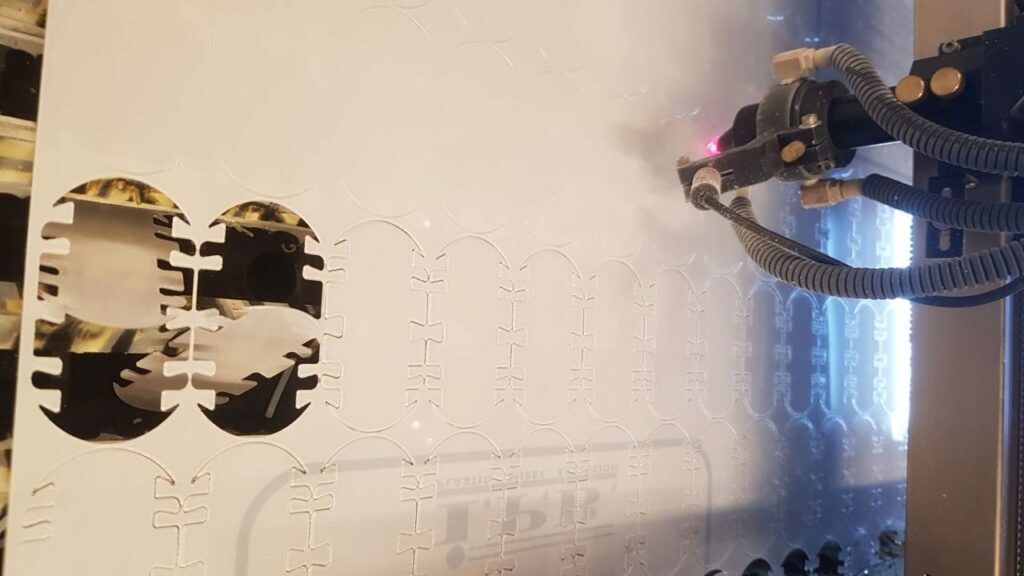

En 3 jours seulement, Bryan a imaginé, conçu, validé avec le CHU de Liège et lancé, avec son équipe, la production d’un masque mono-matière qui se distingue par :

- Son matériau: le PETG, moins cher et plus accessible que le plexi, il est aussi moins énergivore en matière première et produit moins de déchets.

- Ses qualités techniques: facilement désinfectable en autoclave, il est réutilisable à souhait ; sa robustesse le rend également durable.

- Son prix: avec un coût de production inférieur à 1€/pièce, ce modèle a fait exploser la demande et dépassé le secteur hospitalier pour atteindre 1000 pièces/jour.

Des qualités qui suscitent l’adhésion rapide du secteur médical et décuplent en quelques jours les appels reçus par le Relab. Quand l’équipe prend 2 minutes pour relever la tête de ses machines, elle réalise l’ampleur de ce qu’elle est parvenue à mettre en place en si peu de temps.

« Cette crise a révélé, mieux que n’importe quelle action de com’,

la philosophie et l’efficacité de l’équipe ».

Avec cette expérience, Bryan repense ses projets : officialiser des collaborations naissantes, concrétiser le développement d’actions dans des contrats concrets… Il s’agira aussi de rendre l’accès au Relab encore plus aisé et flexible, et de revisiter l’offre de service pour l’orienter vers des secteurs où le prototypage est intéressant, mais pas encore exploité, ou avec des professionnels qui pourraient avoir un intérêt dans cette collaboration. Bryan rêve également d’un accès commun à tous les Fablabs qui permettrait aux visiteurs, après un premier contact, d’accéder à toutes les structures aux mêmes conditions.

« Chaque FabLab a sa propre spécificité, qui dépend souvent de son Manager.

Chez nous, elle est clairement définie par mon parcour de Designer industriel ».

Cet article a été rédigé par Emilie Parthoens,

avec le soutien du Fonds européen de développement régional.